A csepeli szabadkikötőben épülő logisztikai csarnokhoz ötezer tonnányi betonelemet gyártott le a magyar cég, amely egyben a kivitelezője is az immár szerkezetkész épületnek.

hirdetés

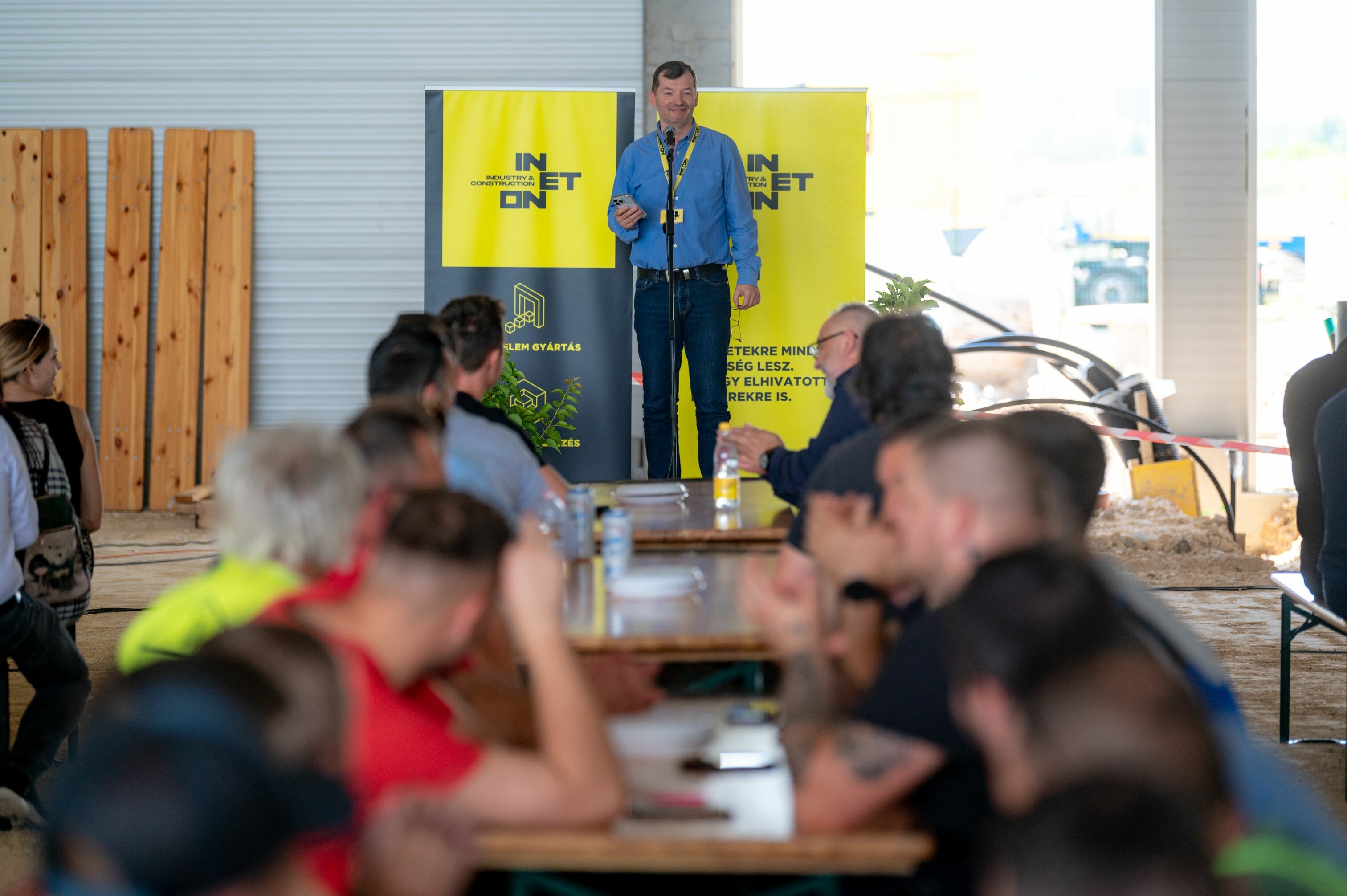

Az alsónémedi betonelem előregyártó üzem áprilisi felavatása után újabb jelentős lépést könyvelhetett el az INETON Kft.: június 1-én megtartották a Budapesti Szabadkikötő területén épülő D2-es logisztikai csarnok bokrétaünnepségét.

A közel 14 ezer négyzetméteres raktárépület az INETON kivitelezésében jön létre, ugyanakkor amiatt is fontos, mert ez az első olyan épület, amely a magyar vállalat nemrég beindított új gyárában készített elemekből épül fel.

Lapunk a projektvezető segítségével tájékozódott a fejlesztésről. Kiss Attila szavaiból kiderült, a talaj speciális adottságai miatt az alapozásnál az úgynevezett talajkiszorításos Screwsol cölöp alapozást alkalmazták (A cölöp fúrása során nincs talajkiemelés, a speciálisan kialakított fúrófej oldalirányban elnyomja, ezáltal tömöríti az altalajt – a szerk.). A földmunka utáni kivitelezési munkákat idén januárban kezdte el az INETON.

Kulcsszerepben az INETON pillérei és gerendái

A projektben egy három részre osztott raktárcsarnok jött létre, amelyben mind a három hajót irodákkal, ügyféltérrel, kiszolgáló területtel, és mosdókkal építettek meg. Az épületben 10,5 méter magas polcrendszert alakítanak ki a raktározáshoz.

Kiss Attila a csarnok felépítéséhez alkalmazott INETON-termékekre is részletesen kitért. Eszerint az épület vázát előregyártott vasbeton pillérek adják, a ritkított belső pillérekre pedig 18, illetve 24 méteres fesztávolságú főtartó gerendák kerültek. „Ezekre a kiváltó gerendákra és a szélső pillérekre támaszkodnak 6 méterenként a 17,55 méter fesztávolságú, T keresztmetszetű előregyártott vasbeton tetőtartók” – tette hozzá. „Az oldalsó homlokzatokon a homlokzati pillérek szintén 6 méterenként állnak, ezekre kisebb keresztmetszetű szegély tetőgerendák kerülnek.”

A külső térelhatárolást a mintegy 7000 négyzetméternyi mikrobordás külső burkolatú, PIR-töltésű acél szendvicspanel homlokzatburkolati rendszer látja el.

5000 tonnányi elemet gyártottak le és építettek be

A gyártásra áttérve elmondta, a projekthez összességében 550 darab termék készült az áprilisban felavatott, több mint félmillió négyzetméteres éves kapacitással bíró alsónémedi gyárban.

„Többek közt talpas pillérből 128, főtartóból 24, szelemenből 108, lábazati elemből 45, peremgerendából 48, nagyobb lábazati panelből pedig 56 darab készült. Összességében 2000 köbméternyi, súlyát tekintve 5000 tonnányi elemet gyártottunk és építettünk be a csarnokba.”

A generálstatikus által kitalált ruhát a INETON gyártmánytervezői szabták

Az épület érdekessége, hogy a tetőn egy 7000 négyzetméteres zöldtetőt alakítanak ki. „A tető fele növényekkel lesz beépítve, ezzel valamennyit vissza adva a gyár által elvett területből a természetnek” – fogalmazott a projektvezető.

Hozzátette, miután a zöldtető egy plusz terhelést ad az egész tartószerkezetnek, ezt már a statikai számításoknál és a tervezésnél figyelembe kellett venni. „Egy hasonlattal élve, a generálstatikus által kitalált ruhát a mi gyártmánytervezőink szabták, varrták."

A magyar közlekedési szabványokra is odafigyeltek

Utóbbi folyamathoz kapcsolódva rámutatott, az épület tervezése során az INETON kezdettől fogva együttműködött az a generáltervező TH-Stúdió Építész Irodával. „Napi szintű kapcsolat volt a projekt során az alsónémedi gyárunk, a kivitelező részleg, valamint a gyártmánytervező és a generáltervező statikus között.”

Egy logisztikai részletre rámutatva kifejtette, a kiszállításnál figyeltek arra, hogy a magyar közlekedési szabványokhoz alkalmazkodva alakítsák ki a talpas pillérek méretét. „A legnagyobb talpas pillér szélessége sem lépte túl a 220 centimétert, ezáltal normál szélességű járművel lehetett szállítani.”

Az irodaterek és az ipari padló munkái következnek

Az INETON szakembere a munkák jelenlegi állásáról is beszélt, eszerint a szerkezetkész épületben a déli, a nyugati és az északi homlokzat paneljei is elkészültek már. „A tető teherhordó trapézlemezének mintegy kétharmada készült el, a hőszigetelésnek és a csapadékvízszigetelésnek pedig az egyharmada van kész.”

A hátralevő munkákra is kitérve elárulta, a bokrétaünnepség után a maradék trapézlemez elkészítésével, a homlokzat befejezésével és a belső iroda, valamint az ipari padló kialakításával folytatják a projektet. „Hátra van még továbbá a belső tűzgátló válaszfalak, a belső gépészet beépítése, a fűtés és a klímarendszer kialakítása.”

Zárásként elárulta, a fejlesztés során számos olyan tapasztalatot tudtak leszűrni, amely alapján a következő hasonló projektben már tovább tudják optimalizálni a folyamatokat, új megoldásokat is alkalmazva.

Galéria

Hírlevél

hirdetés

Ajánló

Mi épül?

BudapestépületfelújításKároli Gáspár Református Egyetemkollégiumfejlesztés

Leveti magáról régi funkcióját a nyolcadik kerületi irodaépület, kollégium lesz belőle

Nem új építés valósul meg, hanem a meglévő épület értékeire támaszkodva, célzott beavatkozásokkal jönne létre a korszerű egyetemi kollégium.

Mi épül?

DebrecencsomópontÉpítési és Közlekedési Minisztériumkeleti belső közlekedési folyosó

Tíz kilométeres közlekedési folyosó épül Debrecenben: elindult az első ütem kivitelezése

Az első nagy csomópont építésével elkezdődött Debrecen keleti városrészének eddigi legnagyobb útépítési beruházása. Több szakaszban, összesen 10 kilométer hosszú közlekedési folyosót építenek meg.