Gyorsabb gyártás és kellemesebb környezet segíti a munkát az ÉPI fővárosi üzemében.

hirdetés

Magyar tulajdonú építőipari vállalatként az Épszerk-Pannónia Invest Kft. fő tevékenysége a monolit vasbeton szerkezetépítési munkák kivitelezése, amelyben az ország egyik legnagyobb kapacitásával rendelkeznek. Az iparágban eltöltött több mint 30 év alatt az építőipari kivitelezés szinte valamennyi területén megmutathatták tudásukat, ehhez pedig évtizedek óta járul hozzá saját gyártókapacitásuk is.

Három gyártóüzemmel rendelkezik a vállalat, amelyek között az Ercsiben található részleg az előregyártott vasbeton elemek készítéséért felel, az Alsónémedi üzemben a különböző acéltermékek gyártása, míg a fővárosi Fertő utcában található üzemben a betonacél feldolgozása zajlik. Tóth Tibortól, az ÉPI (Épszerk-Pannónia Invest Építőipari Kft.) Betonacél feldolgozó üzemének üzemvezetőjétől a Fertő utcai egység felújításának apropóján tudtunk meg részleteket annak működéséről.

Látványos mennyiségek

Bár a Fertő utcai telephelyen elsősorban az ÉPI saját szerkezetépítő munkáihoz szükséges betonacél mennyiségek feldolgozása zajlik, mint azt korábban írtuk, a gépfejlesztéseket követően mára nemcsak saját felhasználásra, hanem külső partnerek megrendeléseinek gyártására is elegendő a kapacitásuk: a 15 fő fizikai dolgozóból és három műszaki kollégából álló állandó stáb akár havi 1500-2000 tonna betonacélt is képes legyártani.

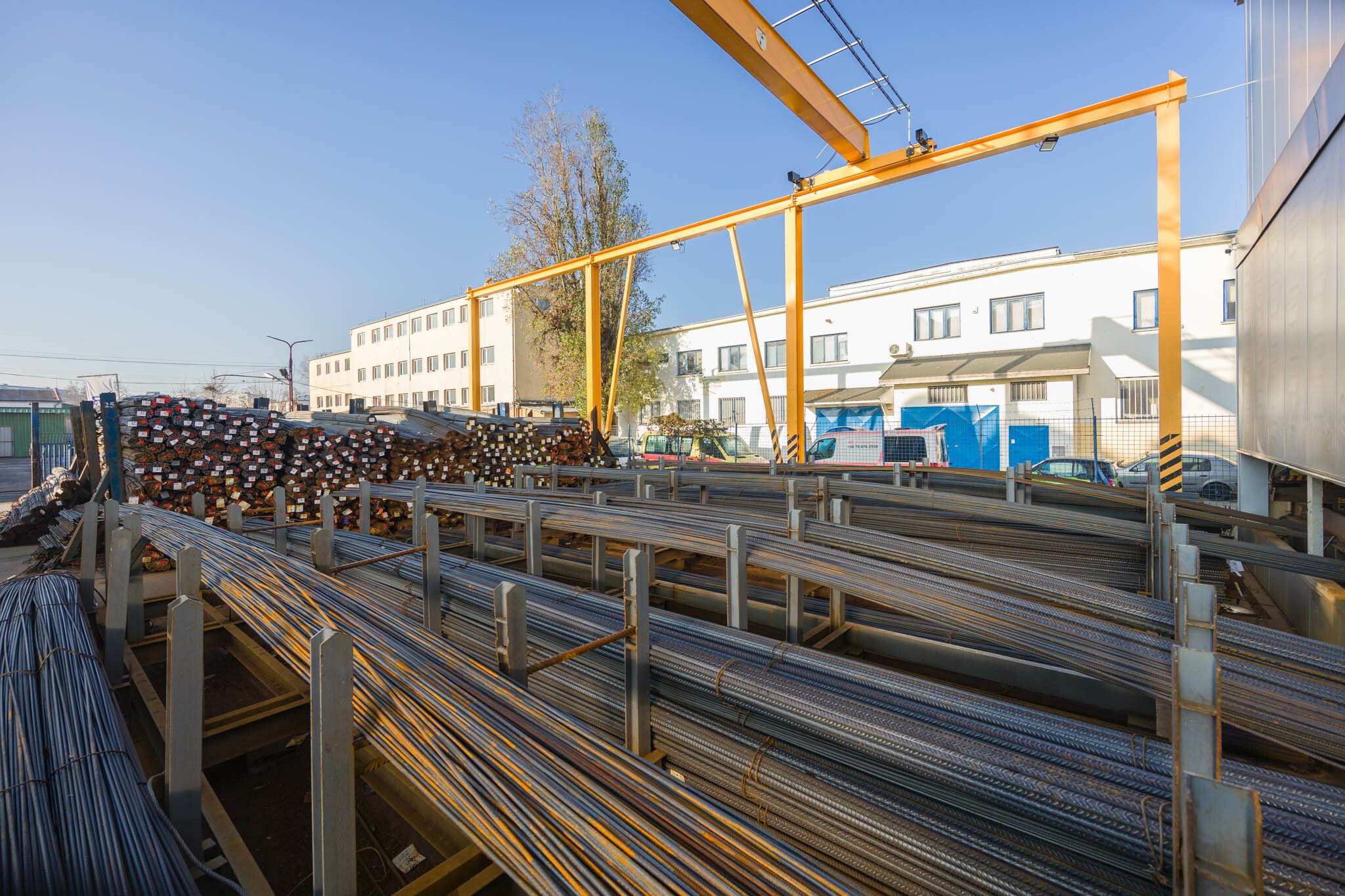

Betonacél előregyártó üzemük 2500 m2-es bedaruzott csarnok, ahol a már bevált MEP betonacél vágó-hajlító automata gépekkel dolgoznak. A csarnoképületben három betonacél-daraboló géppel, egy duplahajlítóval, három kengyelautomatával, egy cölöpgyártó automatával és öt további hajlítógéppel készítenek hajított betonacélt 8 és 40 mm-es átmérő között. Az egységhez tartozik még egy 1000 m2-es külső raktár is, ahol havi szinten folyamatos 2000 tonna betonacélkészlettel rendelkeznek.

Papírtól az acélig

„A hajlított betonacél-gyártás a beérkezett statikai tervek feldolgozásával kezdődik irodánkban, ahol a két munkatársam, Varga-Tóth Tímea építészmérnök és Bálint Nikolett a kiszállításig végigkövetik a folyamatokat” – mesélte az üzemvezető.

Beérkező igénytől függően számos ponton segítségére lehetnek a megrendelőiknek, így

- statikai tervek alapján a betonacél-szükséglet meghatározásában;

- a szükséges vágott-hajlított betonacél meghatározott időre történő gyártásában;

- a statikai terv szerint legyártott pozíciók kötegelésében és jelölésében vagy épp

- a megrendelővel leegyeztetett időpontban a kötegelt és jelölt betonacél felhasználási helyre történő szállításában.

Nagy hangsúlyt fektetnek a minőségbiztosításra

„Rendelkezünk Excellent SME tanúsítvánnyal – emelte ki Tóth Tibor –, ami Magyarország legmegbízhatóbb vállalatai közé sorolja cégünket.”

Természetesen az üzem egyedi szerkezeti acélok gyártására is alkalmas, amelyhez külön, erre a célra kialakított lakatos részleget tartanak fenn. Falbekötő cipzárak, kötőelemek, vasalási csomópontok vagy teljesen egyedi megrendelések alapján készült szerkezeti elemek is készülhetnek a szakemberek keze alatt. Ennek ellenére a gyártás folyamán törekednek hulladékmennyiség minimalizálására, a maradék acélt pedig igyekeznek újra felhasználni.

Gyorsabb gyártás, kellemesebb környezet

2021. július végén vágtak bele az üzem fejlesztésébe. A frissen elkészült megújításnak köszönhetően modern környezetben, szigetelt szendvicspanel-burkolattal ellátott munkatérben dolgozhatnak a kollégáik, ezzel jelentősen javították az gyár komfortját. Az új híddaruk beszerzése óta pedig sokkal gyorsabb lett a gyártás menete.

Jó szervezéssel akár 1-2 napos határidővel is vállalhatnak gyártást,

ami a mostani piacon nem elhanyagolható. A vállalat továbbra is elkötelezett a gyorsaság és a minőség iránt, a siker pedig a jól képzett és rugalmas fizikai dolgozók hozzáállásának is köszönhető.

Galéria

Hírlevél

hirdetés

Ajánló

Iparági hírek

Mészáros CsoportcementgyártásLukavac Cement d.o.o.Bosznia-Hercegovina

Rekordév, stabil alapok, zöld jövő - Mérföldkőhöz érkezett a Lukavac Cement

Bosznia-Hercegovina meghatározó cementgyárát 1974-ben alapították. A létesítmény egyszerre képes megfelelni az építőipar növekvő igényeinek, a környezetvédelmi elvárásoknak és a helyi közösségek iránti felelősségnek.

Iparági hírek

ÉVOSZiparági elemzéskonszolidáció

Növekedési pályára állhat idén a V4 régió építőipara, állítja az ÉVOSZ

Az régiós piaci körképéből kiderül: a Visegrádi Négyek építőipara a megelőző két év bizonytalanságát követően idén növekedési pályára állhat és várhatóan felülmúlja majd a nyugat-európai piacok mérsékeltebb bővülési ütemét.