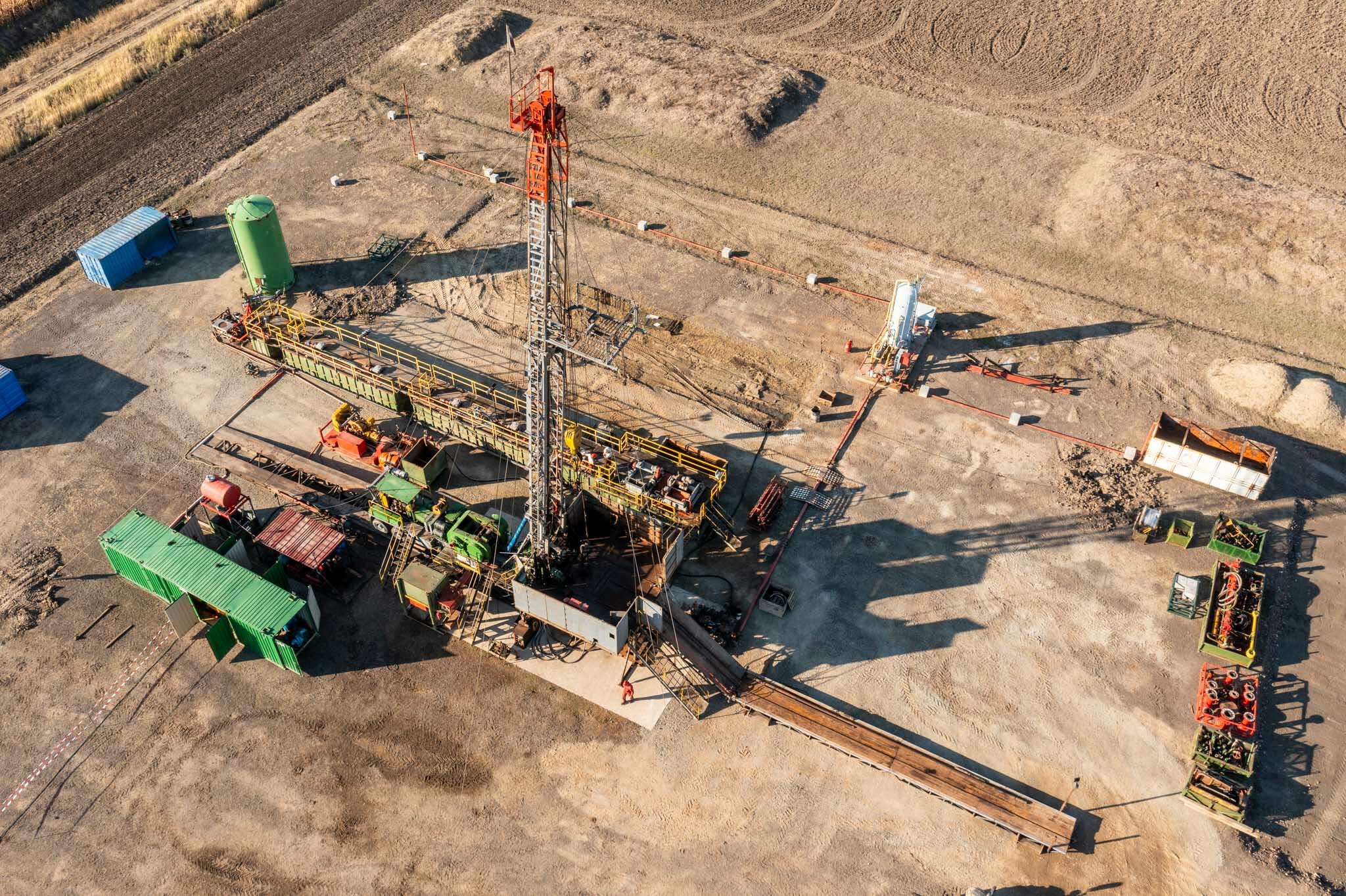

Pusztán az előkészületek 27 kamionfordulót és 3-5 napot igényelnek a Vabeko által folyamatosan végzett munkálatok során, amelyek biztonságos elvégzéséhez állandó képzések és ellenőrzések zajlanak.

hirdetés

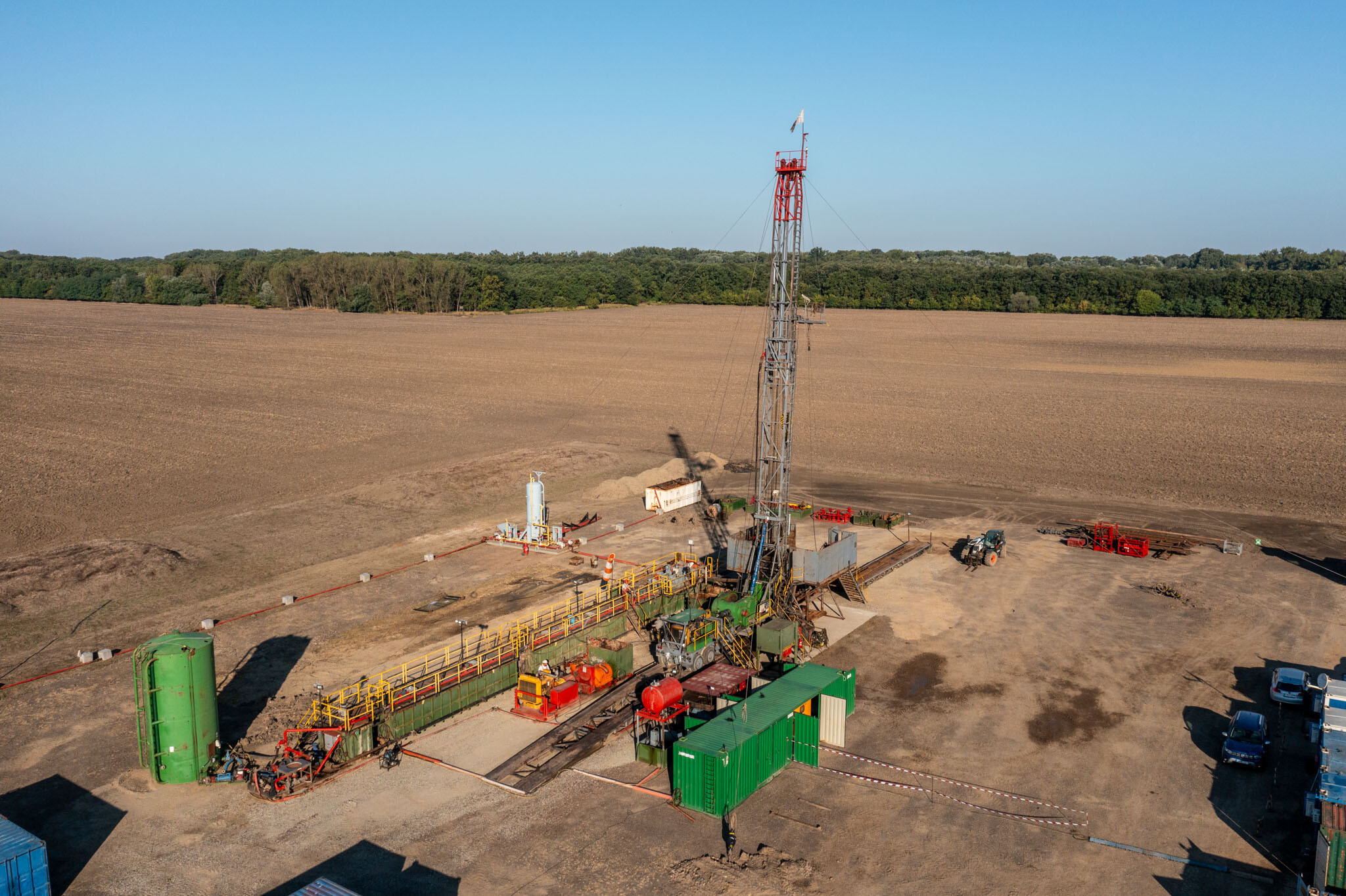

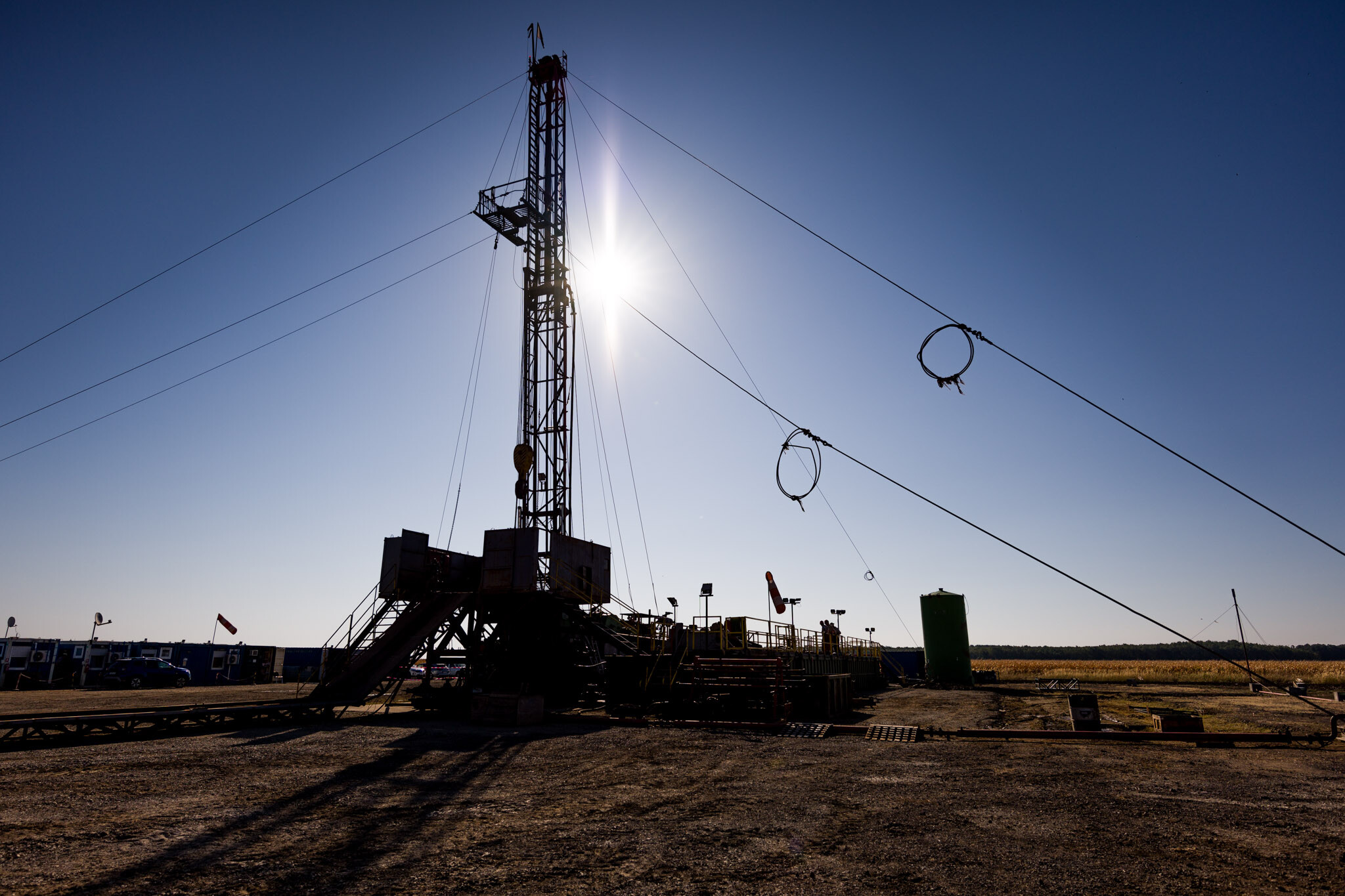

Hazánk számára stratégiai fontosságú, földgáz és kőolaj kitermelésére szolgáló kutakon végez rendszeresen munkákat a Vabeko Kft. A szén-hidrogén kitermelésre és visszasajtolására szolgáló kutak kiképzést, javítást, karbantartást, átképzést és felszámolást kapnak ezen projektek során – tudta meg lapunk a hazai gázipar meghatározó vállalatától.

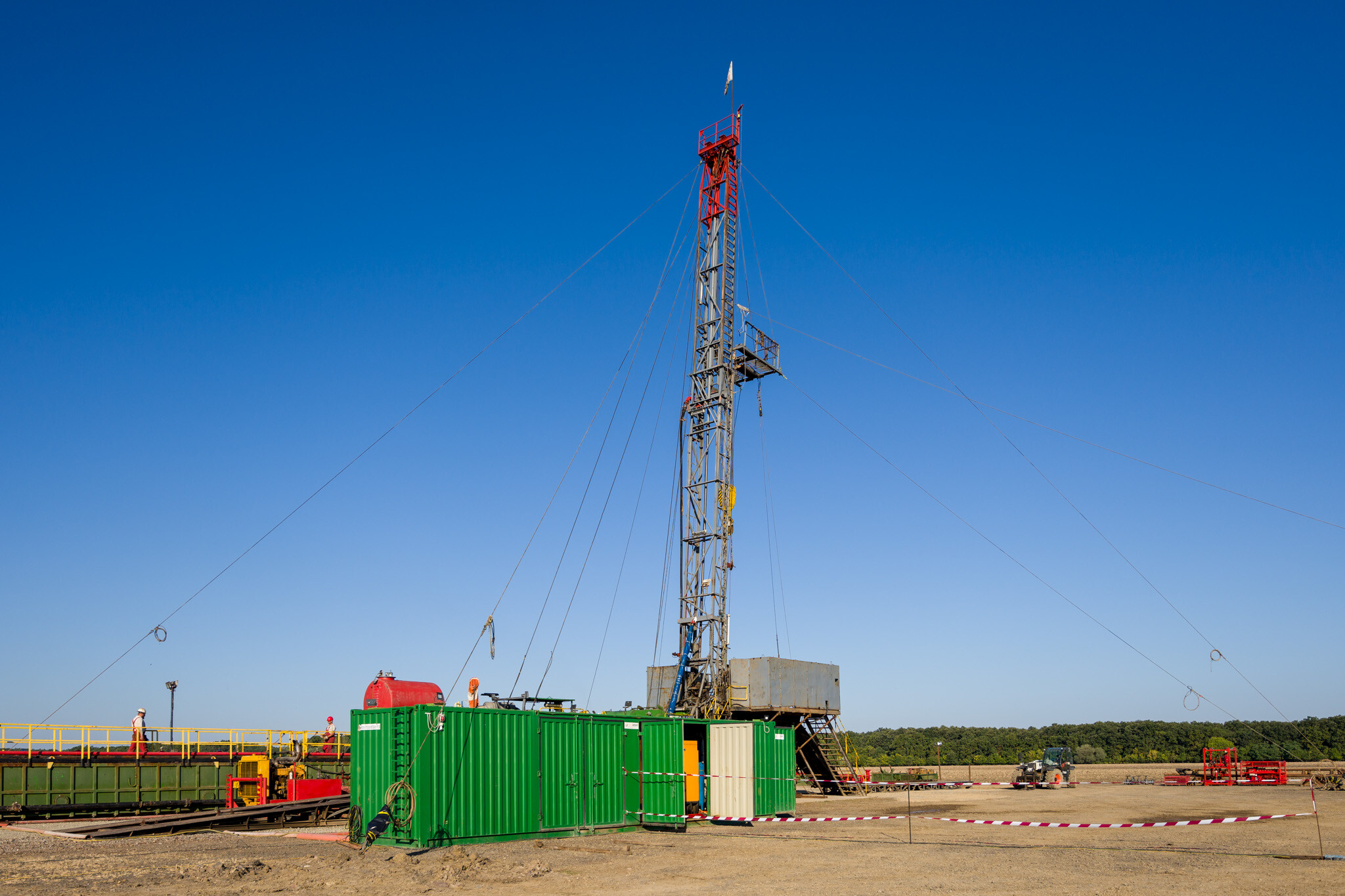

Az ország egész területén található kutak munkáit jellemzően egész évben folyamatosan végzik.

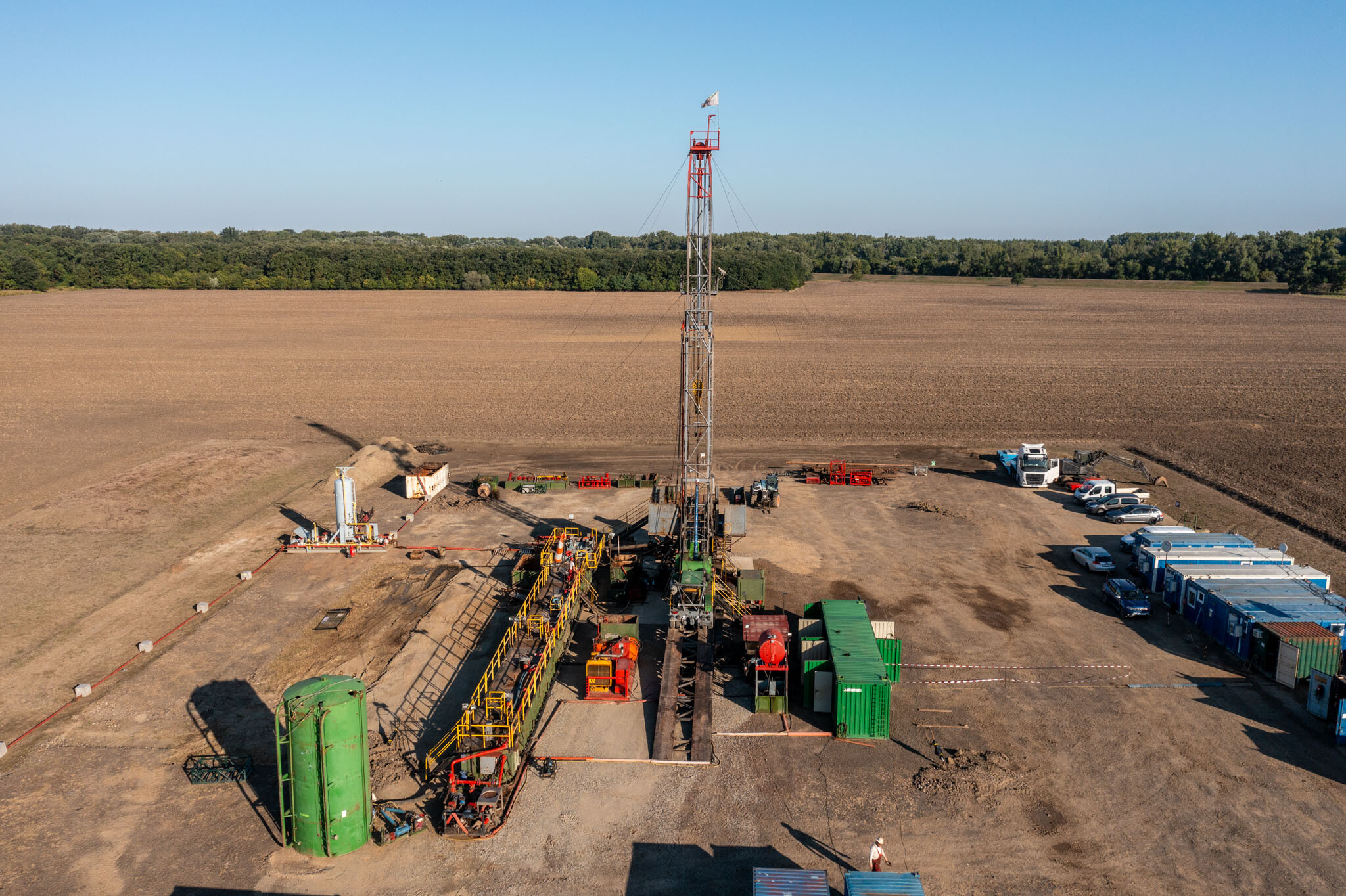

A megbízóik a magyar olaj- és gázipar fontos szereplői: többek közt a Magyar Földgáztároló Zrt., a HEXUM Földgáz Zrt., a Linde Magyarország Kft., a TDE ITS Kft., a Folyópart Kft., valamint O&G D Centrál Kft.

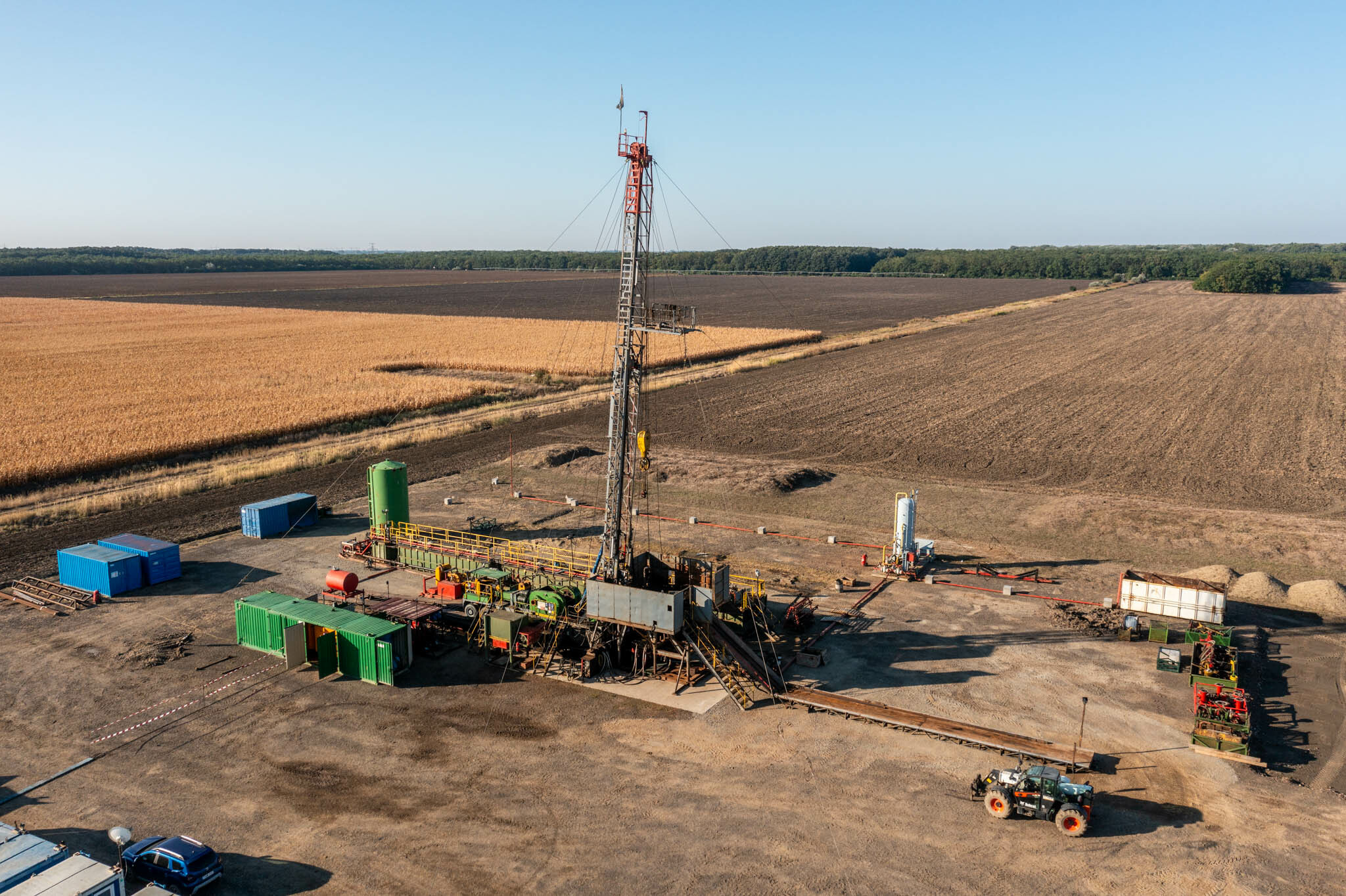

Csak az előkészületek 27 kamionfordulót és 3-5 napot igényelnek

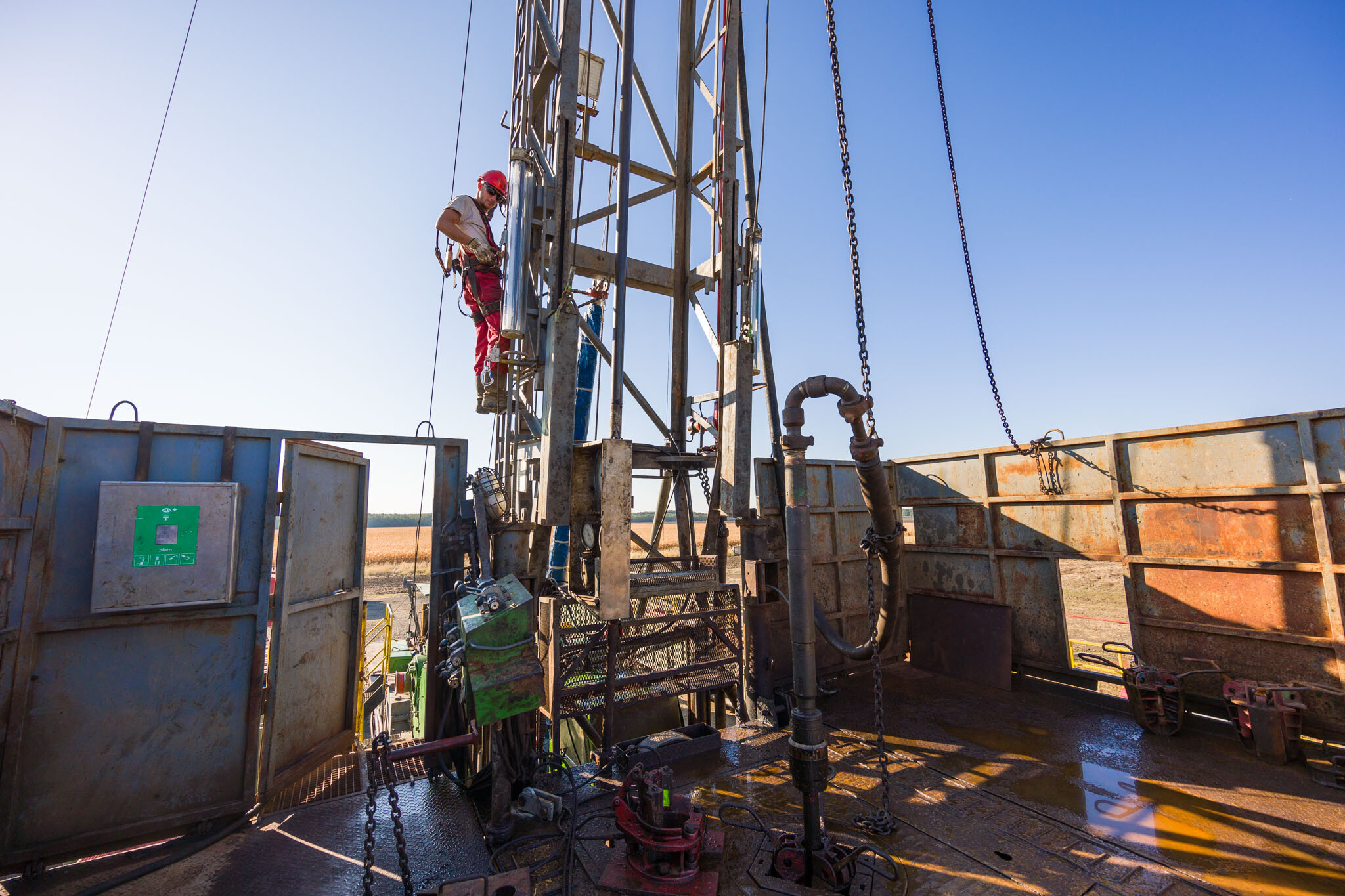

Az összegzésből kiderült, a Vabeko jellemzően 1000 és 3000 méter közötti mélységgel rendelkező kutak javítását, karbantartását végzi. Ennek során a legfontosabb szempont, hogy az szén-hidrogén biztonságos körülmények között legyen kitermelhető. „A munkánk által biztosítani kell, hogy a kútszerkezetben ne lépjenek fel szivárgások és ne kerüljön a kitermelt földgáz ellenőrizhetetlenül a környezetbe, ahol robbanást vagy jelentős környezetszennyezést is okozhat” – olvasható a közleményben.

Felhívták rá a figyelmet: a rendkívül speciális munkafolyamatok miatt már a munkálatok megkezdéséhez is megfelelő minőségű és előre meghatározott műszaki paraméterekkel bíró munkaterület szükséges. „Egy-egy új helyszínre való költözést általában 27 kamionfordulóval oldunk meg, és 3-5 napot vesz igénybe, persze távolságtól függően.”

Folyamatosak a kitörésvédelmi tanfolyamok a biztonság érdekében

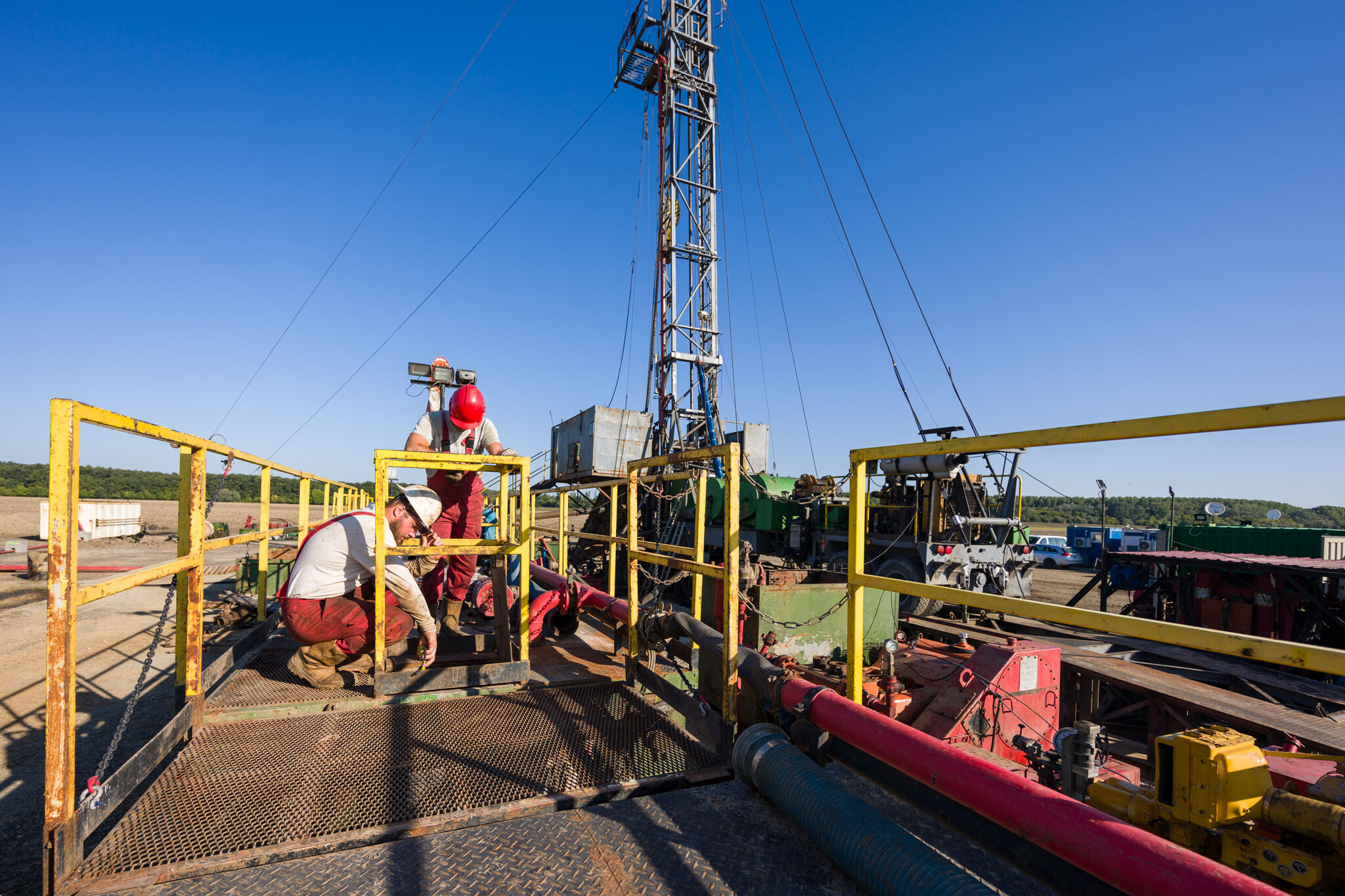

Az egyik legkomolyabb kihívásra is kitérve elmondták, a szóban forgó szén-hidrogén kutakon változó nyomás mellet dolgoznak, amely a 0 bartól egészen 150-200 barig is kiterjedhet. „Elsődleges szempont, hogy ezeket a nyomásértékeket megfelelően ellensúlyozzuk, annak érdekében, hogy felszínen a munkálatokat biztonságosan el tudjuk végezni. Ennek érdekében dolgozóink folyamatos továbbképzéseken – úgynevezett kitörésvédelmi tanfolyamokon - vesznek részt.”

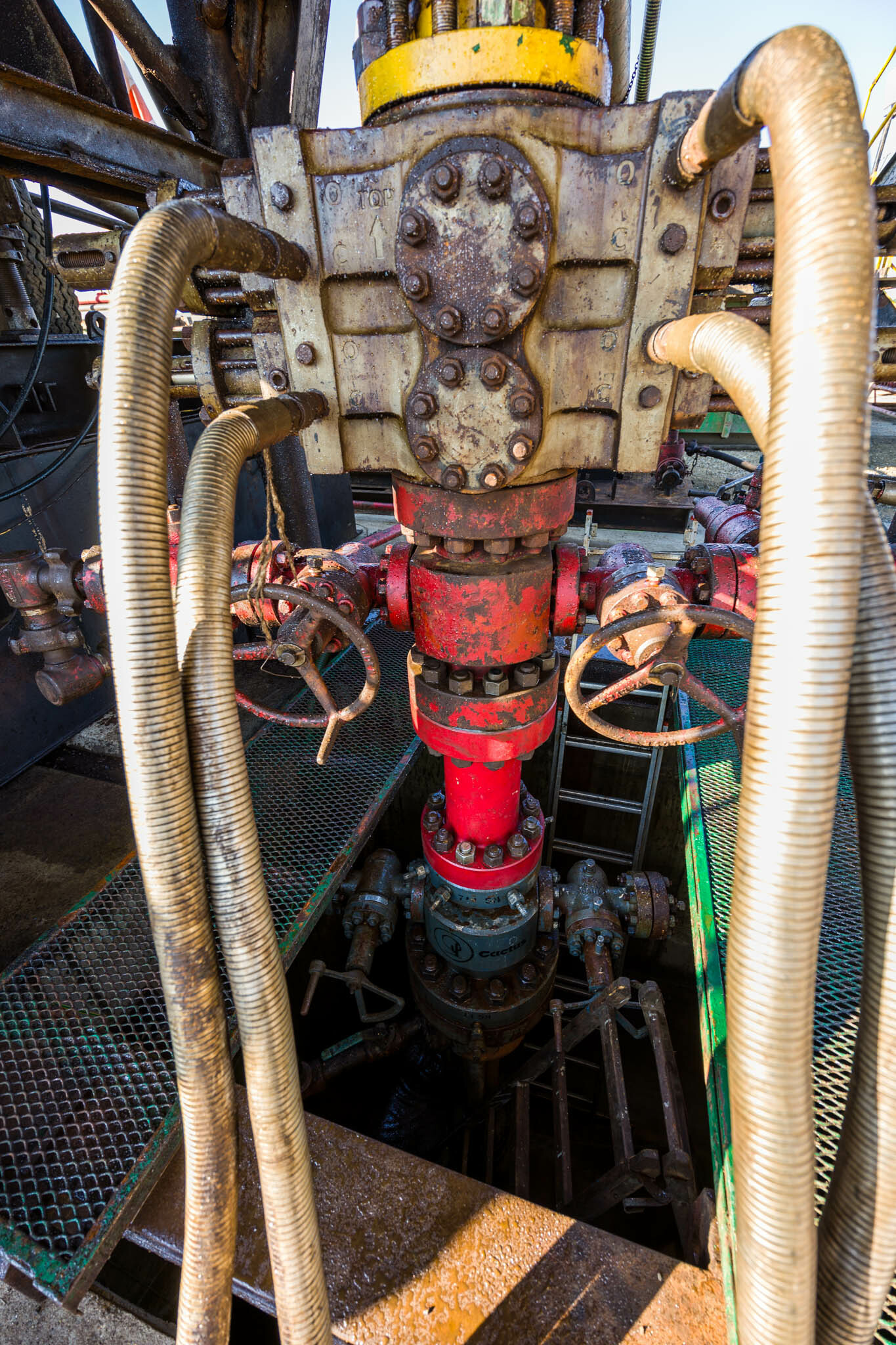

Hozzátették, a nyomás megfelelő kontrollját biztosító eszközök 350 baros nyomáshatárral rendelkeznek. „Ezen eszközöket folyamatosan bevizsgáljuk, annak érdekében, hogy a munkálatok biztonságban végezhetők legyenek” – hangsúlyozták.

További nagyon fontos szempontként emelték ki a biztonságos munkakörnyezet megteremtését, miután a munkálatok során gyakran több száz kilós eszközökkel végzik a munkát dolgozóik.

„A megfelelő munkavédelmi eszközök biztosítása mellett a folyamatos ellenőrzésekkel próbáljuk biztosítani a megfelelő körülményeket. Ezért minden kútmunkálat megkezdése előtt, érintésvédelmi és biztonságtechnikai ellenőrzést tartunk, valamint felülvizsgáljuk a nyomástartó edényeket annak érdekében, hogy megfeleljünk a vonatkozó jogszabályoknak.”

Így lehet ellensúlyozni a termelésre megnyitott rétegek nyomását

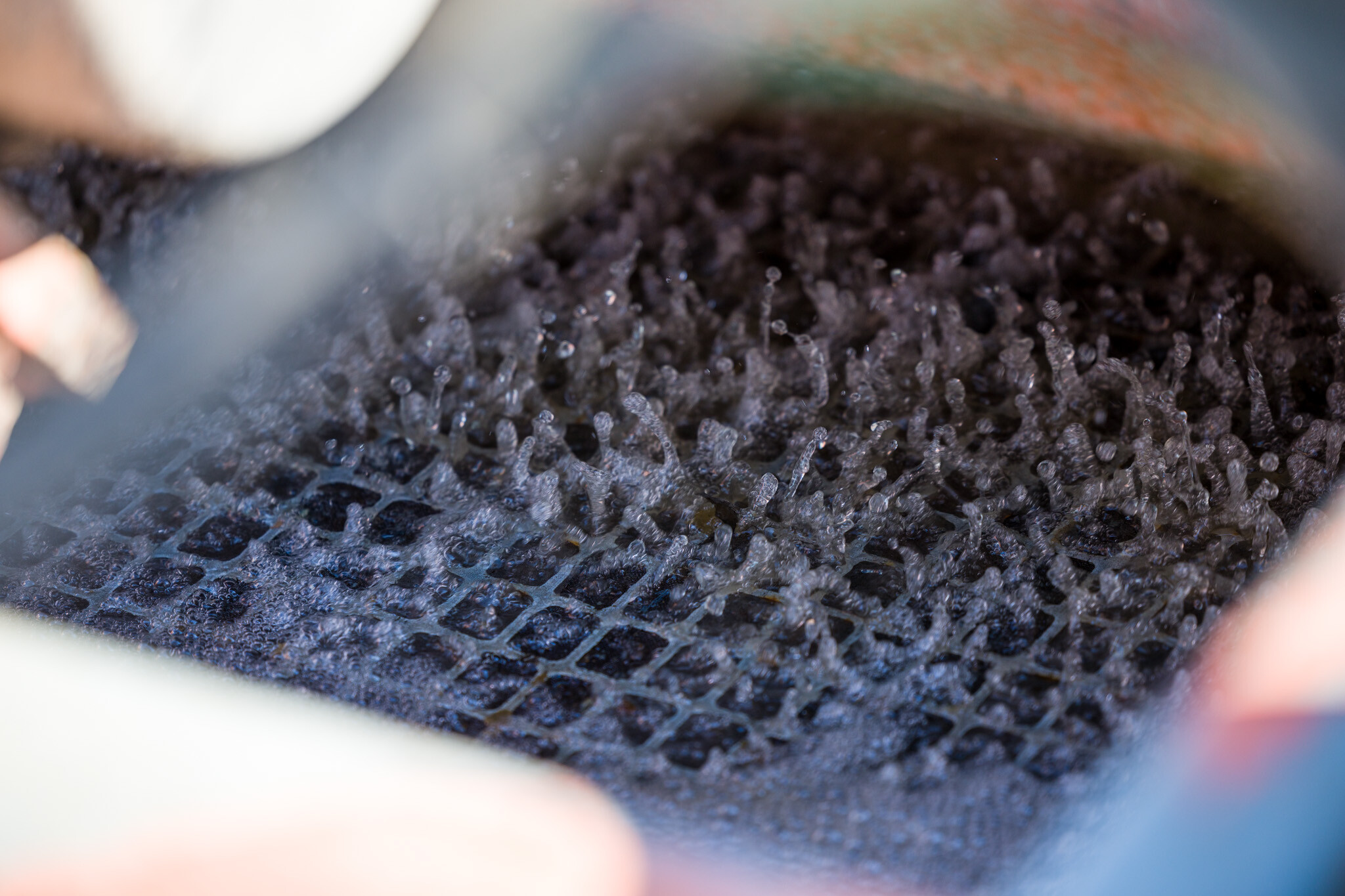

Kérdésre válaszolva az általános kútjavítás folyamatának részleteire is kitértek. Eszerint az első lépés mindig az úgynevezett kútmunkálati folyadék készítése: ekkor a kút rétegnyomása szerinti fajsúly folyadékot kevernek be víz és adalékanyagok felhasználásával. „Ez azért szükséges, mert a megfelelő fajsúlyú folyadék segítségével ellensúlyozható a föld mélyén található, termelésre megnyitott rétegek nyomása” – derült ki a beszámolóból.

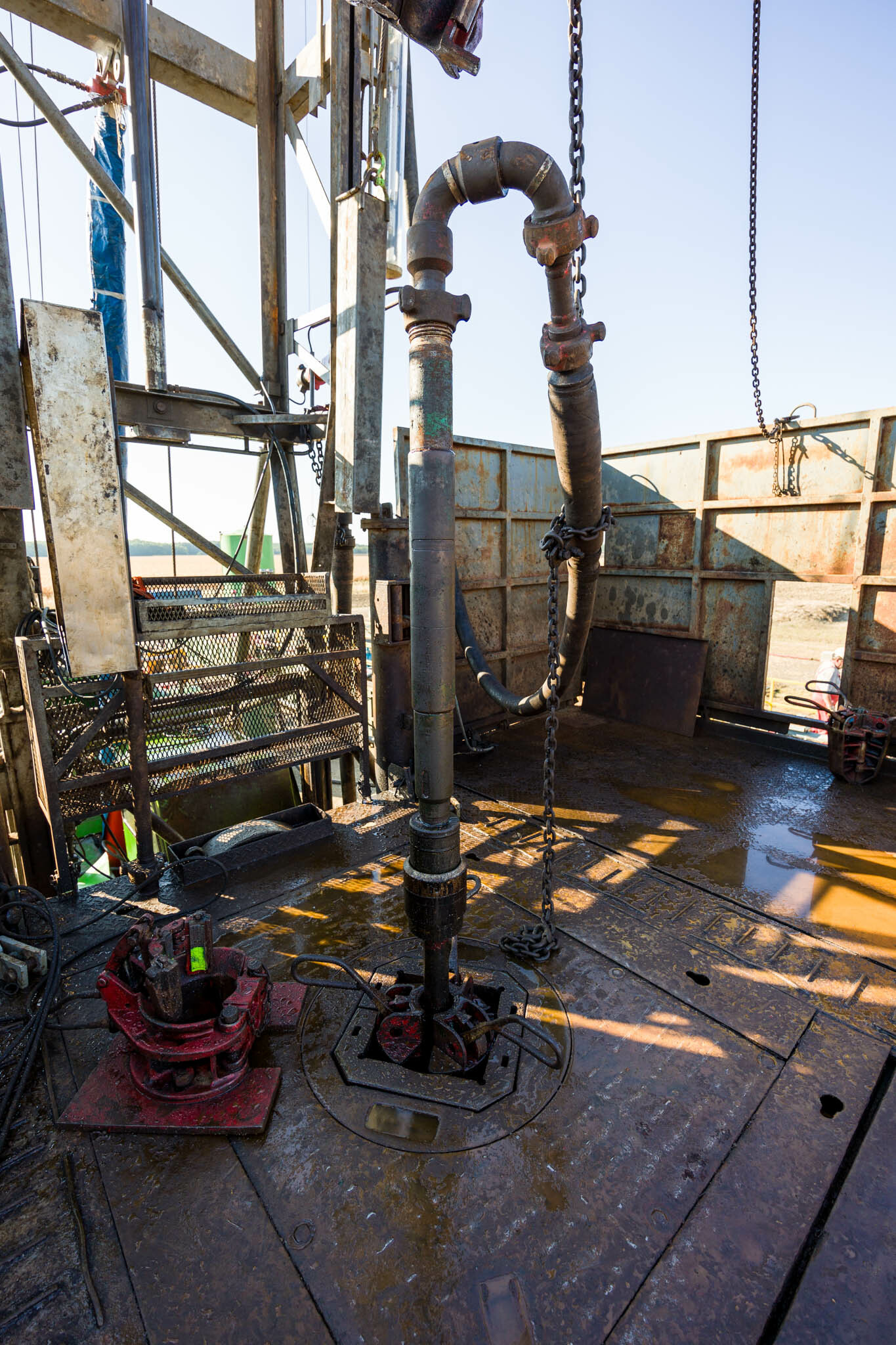

Miután a kútmunkálati folyadékot beszivattyúzták a lyukba, megkezdődhet a lyukban lévő szerelvény kiépítése, esteleg kimentése – ennek során egyesével telepítik a kb. 9-10 méter hosszúságú csöveket. Ezt követően fúrórúd segítségével kitakarítják a lyukat, amelyet többek között kútmunkálati folyadékkal is átöblítenek, így sor kerülhet az új termelőcsövek beépítésére és a végleges kútszerkezet kialakítására.

Közösen oldják meg a felmerülő problémákat

A föld mélyéből a földgáz vagy kőolaj több, egymástól elkülönülő rétegből jöhet a felszínre, ám kitermelésük során gyakran előfordul, hogy nem egyszerre emelik ki e rétegekből a szén-hidrogént, hanem elválasztva, egymást követően. Ez teszi szükségessé a rétegek perforálással történő elválasztását és külön-külön történő megnyitását. Ekkor a beépített termelőcsövet perforátor puska segítségével kilyukasztják, így lehetővé teszik a szén-hidrogén termelőcsőbe jutását.

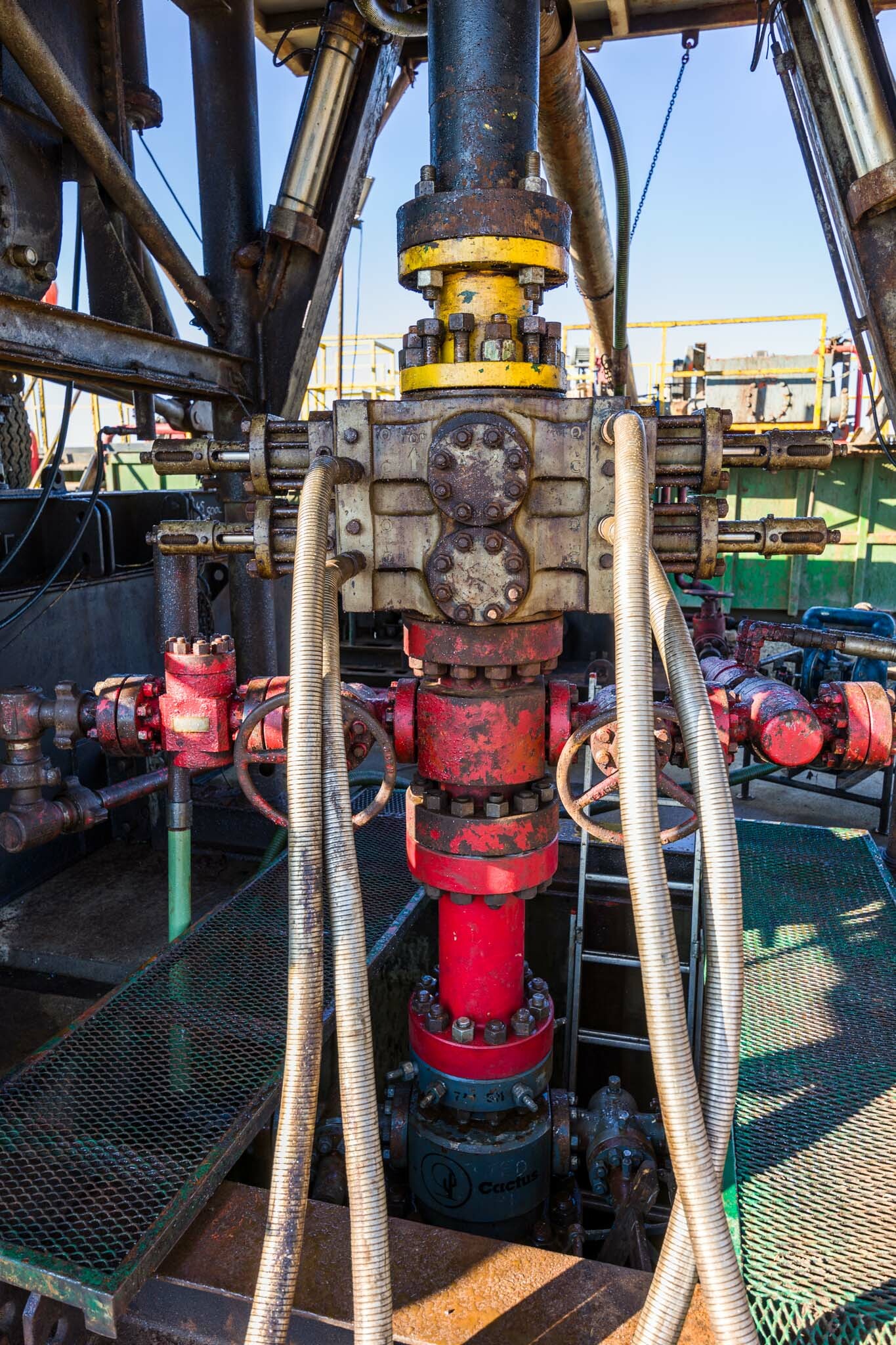

A munkálatok utolsó fázisában a végleges szerelvény beépítése és az elvégzett nyomáspróbák után felhelyezik a felszínen is látható tolózárakból álló elzáró szerkezetet, az úgynevezett „karácsonyfát,” amelynek segítségével lehetséges a kút felszínen való nyitása és zárása.

Zárásként azt emelték ki, hogy a fent leírt munkák során az elmúlt tíz évben sikerült olyan munkakapcsolatot kialakítaniuk a megrendelőkkel, mely biztosítja a folyamatos és biztonságos munkavégzést. „Az egyes kútmunkálatok során felmerülő problémákat közösen oldjuk meg, és mindig a megoldásra törekvő, egymást kisegítő szemlélet érvényesül.”

Galéria

Hírlevél

hirdetés

Ajánló

Aktuális

TatabányaVértesi Erőműrekultiváció

Porfelhő helyett fű nőhet Bánhidán

Több mint 180 ezer négyzetméteren zöldfelületet alakítanak ki – a kivitelezés 36 hónapig tarthat.

Aktuális

MKIF Magyar Koncessziós Infrastruktúra Fejlesztő Zrt.Magyar Aszfaltipari Egyesülés (HAPA)konferenciaautópálya

Így alakul át az ország úthálózata – Gigaberuházások 2034-ig

Felsorolni is nehéz, mennyi útfejlesztés vár az MKIF-re 2034-ig. Autópályák bővülnek, új gyorsforgalmi utak rajzolódnak fel a térképen, miközben a fenntarthatóság is egyre hangsúlyosabb szerepet kap.