Komoly versenyelőnyt jelent az Orha Művek számára a gyártás saját kézben tartása.

hirdetés

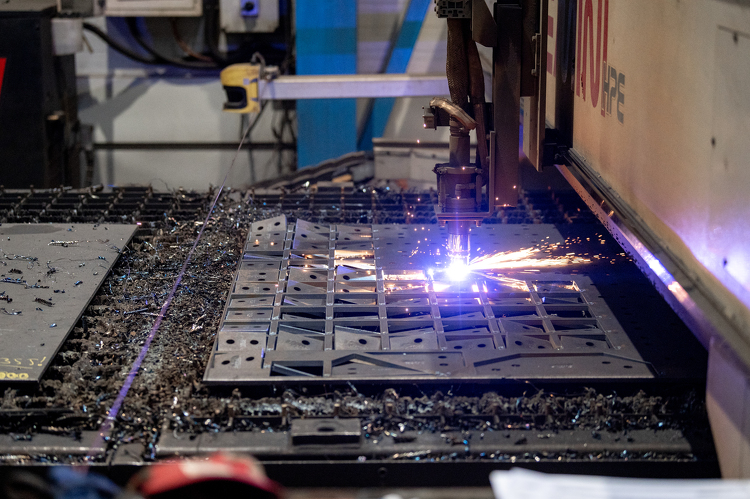

Közel tízéves, folyamatos fejlesztés és beruházás eredménye, hogy az Orha Művek hazánk egyik legmodernebb gépparkjával rendelkező acélszerkezet-gyártó és -építő vállalatává vált. A 2008-as válságot követően, mikor a beruházások élénkülni kezdtek, egyre jelentősebb problémaként tapasztalta a cég vezetősége, hogy a szerkezetek legyártását alvállalkozó partnerekkel végeztették, amelyek gyakran nem tudták tartani a minőségi és határidőbeli elvárásokat. A rugalmatlanság mellett külön nehézséget okozott, hogy sokan nem rendelkeztek a megfelelő eszközökkel, így például szemcseszóró berendezéssel, amellyel az acél hegesztés és festés előtt revétleníthető.

„Úgy láttuk és azóta is tapasztaljuk, hogy az acélszerkezet-gyártás saját kézben tartása versenyelőnyt jelent” – összegezte a fejlesztések hasznosságát Orha József ügyvezető.

A gyártás saját kézben tartása nem csak a határidők rugalmasabb kezelését tette lehetővé, de az árrés is a vállalatnál maradt az üzletág indítása után. További előnyt ad a saját statikai és gyártmánytervezési lehetőség, amellyel optimalizálni lehetett az acélszerkezetek gyárthatóságát is.

Hosszú út vezetett a sikerhez

Már a 2010-es évek elején is működött az Orha Művek generálkivitelezési és magasépítési üzletága. Látták a növekvő igényt épületek acélszerkezetei iránt, amit az érkező EU-s források is erősítettek. Az akkoriban megvásárolt telephelyet kezdettől fogva úgy tervezték, hogy az anyagok áramlása akadálymentes legyen az alapanyagtól kezdve a festett termékig, amivel jelentős időmegtakarítást értek el.

„Kezdettől fogva tudtuk, hogy nyugat-európai, modern gépparkot kell kiépítenünk, ahol az alapanyag konvejor pályákon tud mozogni a szemcseszóró berendezéstől a furatoló-vágó gépekig, majd a hegesztő állomásokra. Az anyagot így sokkal kevesebb alkalommal kell daruzni vagy targoncával mozgatni – ismerhettük meg a részleteket Orha Józseftől.

Integrált megoldásaik között olyan, előremutató eszközt is találunk, amely több műveletet is el tud végezni egy szál anyagon (marást, gravírozást, furatolást és méretre fűrészelést), akár HEM 1.000 szelvényen is. Az ügyvezető és kollégái járták nemzetközi vásárokat, gépgyártó cégekhez utaztak gyárlátogatásra annak érdekében, hogy a legmodernebb eszközöket megismerjék. A 2015-től egyre inkább jelentkező munkaerőhiány mérséklése érdekében, tudatosan terelték a fejlesztéseket a minél kevesebb előmunka-szükséglet irányába. Mára olyan idomacél megmunkáló gépük is van, amelynek termelékenysége 18 ember munkájával egyenértékű.

Professzionalizmussal és automatizálással a hatékonyságnövelésért

Bár a kivitelezési vonal megmaradt, magasépítési tevékenységüket az acélszerkezetek szerelésére, burkolására és szegélyezésére szűkítették, ezzel találtak megoldást a nagyobb méretű projektek vállalására: terveztek, gyártottak és szereltek már 1.350 tonnás acélszerkezetet is. Átszervezésüknek és folyamatosan fejlesztett gépparkjuknak köszönhetően 10-12 éven keresztül, egészen a COVID járványig jellemezte folyamatos növekvő tendencia céget.

„Hatékonyságnövelés alatt mi az egységnyi legyártott acélszerkezet előállítási költségének csökkentését értjük, illetve az adott volumen rövidebb idő alatt történő legyártását” – ismertette az ügyvezető hozzátéve: „mivel szálanyagból és lemezből dolgozunk; technológiánk pedig arra is alkalmas, hogy a gépek a csatlakozó elemek helyét is felgravírozzák az acélra, így pl. szerkezetlakatos kollégáink már csak ellenőrzésekhez használnak műszaki rajzokat. Gépeink képesek hegesztési varrat előkészítésre, ún. gyökölésre is marószerszámokkal, amellyel időt takarítunk meg, vagyis munkabérköltséget.” Alkalmazottaik munkaidejének 60%-át sikerült megtakarítani és hibalehetőségük pedig 90%-kal csökkent azzal, hogy nem maguk mérik ki a pozíciókat, hanem ezt a 3D tervek alapján elvégzi helyettük az eszköz. Amint Orha József leszögezte:

„Etalonnak a szinte teljesen automatizált nyugat-európai gyárakat tekintjük, ahol olyan robotok is működnek, amelyek összeállításra is képesek, majd hegesztik is az acélszerkezetet. Véleményem szerint az ilyen eszközök beszerzése számunkra is az egyetlen járható út, de vizsgáljuk a mesterséges intelligencia bevezetésének a lehetőségét is a gyártási folyamatok optimalizálásánál.”

Hírlevél

hirdetés

Ajánló

Technológia

Távvezértelt robotokat vetnek be a leégett miskolci barlangfürdőben

A megújuló barlangszakaszban az omlásveszély miatt a bontási munkákat csak speciális módon lehet elvégezni.

Technológia

Leier Hungária Kft.előregyártáselőregyártott betonelemeklakóépület

A Mont Blanc csúcsáig érnének a Leier idén gyártott lépcsőkarjai

2025 az előregyártás nagy felfutását hozta a vállalatok számára. A piac egyik legerősebb szereplője, a Leier idei teljesítménye pedig megmutatja a jövő várható eredményeit is.