Jelenleg nincs nagy hagyománya Magyarországon, de várhatóan a lakásoknál és az irodaházaknál is előregyártott elemekből épülnek majd fel az épületek.

hirdetés

Az előregyártás újabb kérdéskörét megvizsgálva a talpas és a hagyományos pillérek alkalmazásának előnyeiről beszélgettünk az INETON Kft. gyártmánytervezési csoportvezetőjével. Szerencsés-Aranyos Donát a kétféle csoport legfőbb különbségeként azt emelte ki, hogy a talpas pillért már a gyárban összeszerelik a pontalappal. „Így nem kell helyszíni betonozást végezni, csak a szerelő betonozást, amit aláöntéssel véglegessé lehet tenni” – árulta el a szakember. A hagyományos pillérnél ugyanakkor technológiától is függ a helyszíni munka. „Magyarországon a kehelynyakas maegoldás az elterjedt, de használnak csavarozott kapcsolatokat, úgynevezett oszloppapucsokat is.” Hangsúlyozta, az INETON a fenti megoldások mindegyikét képes alkalmazni, annak függvényében, hogy adott projekthez és épülethez mi a legoptimálisabb.

A technológia történetére is visszatekintve elárulta, bár hazánkban nincs nagy hagyománya, a talpas pillér nem annyira új módszer, Németországban olyan területeken kezdték alkalmazni, ahol nem kell tartani földrengéstől. „Alapvetően akkor érdemes ezzel dolgozni, amikor nincs cölöpözési igény, hiszen – ha húzott cölöpök is vannak - a cölöpöt bekötni a talpba körülményes lehet. Ugyanakkor, ha ez az – kivitelezői, megrendelői - igény, akkor ez is megoldható, ahogyan a csepeli szabadkikötőben saját elemeinkből és saját kivitelezésünkben épülő D2-es épületnél is sikeresen megoldottuk.”

Szavaiból kiderült, mivel a földrengészónán kívüli helyek nagyjából beteltek, ma már ritka a cölöpözés nélküli zöldmezős beruházás. „Ezzel együtt, ha nincs húzott cölöp, akkor a talpas pillér bekötése könnyen megoldható.”

Nem mindegy, hogy egy vagy négy brigád kell a helyszíni munkához

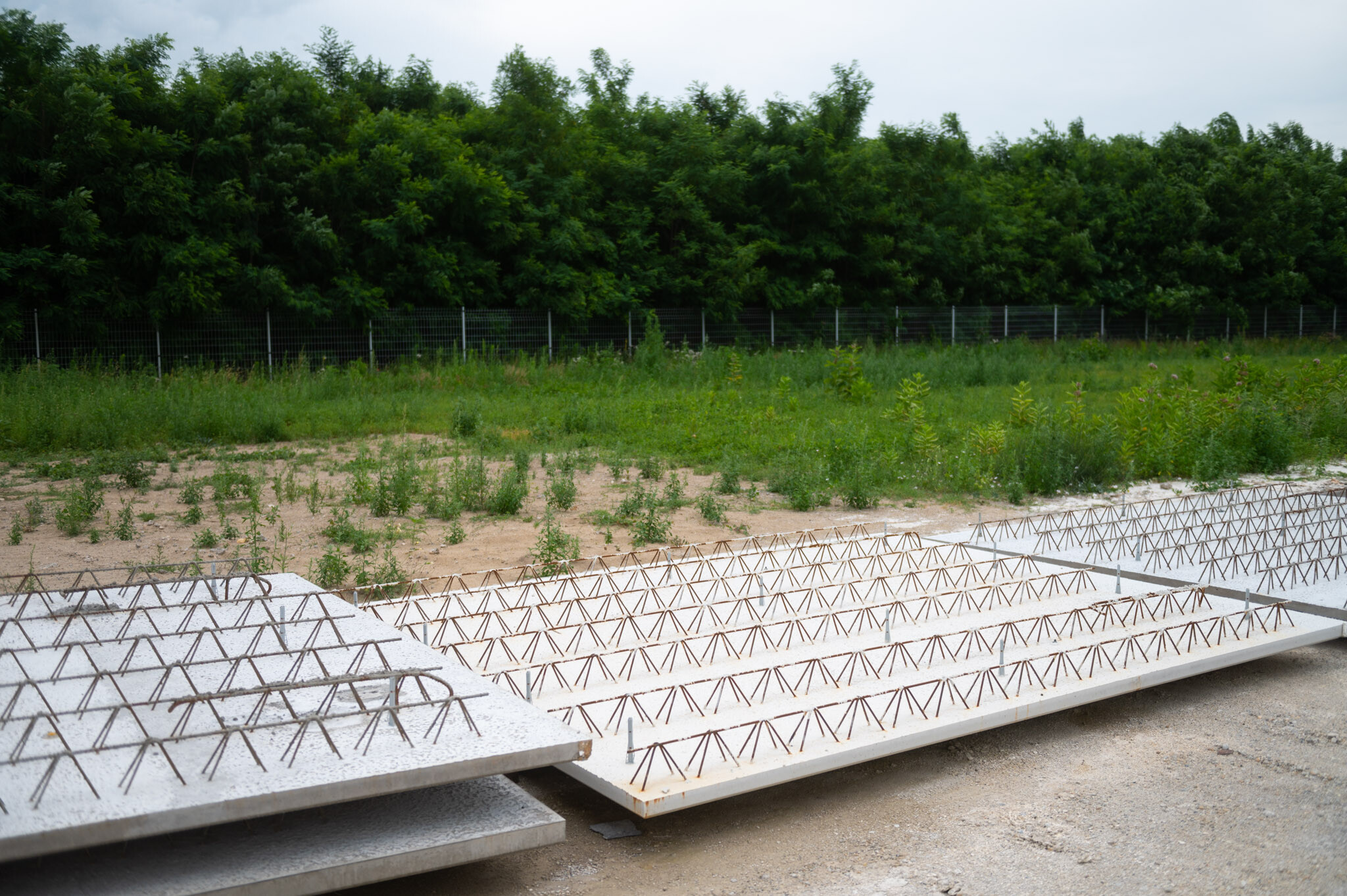

A talpas pillér előnyei közé sorolható, hogy a tömege 10 tonna felett kezdődik, míg a hagyományosé általában 5 és 15 tonna között szokott mozogni. „További előny, hogy a helyszíni munkaigénye sokkal alacsonyabb, egy brigád el tudja helyezni: kiöntik a szerelőbetont, kihozzák a talpas pillért, és elhelyezik ékek segítségével. Ezzel szemben a hagyományosnál a pontalapot a vasas brigád megszereli, azután jön a szerelő brigád által a kehelynyak elhelyezése, végül a zsaluzó brigád kiönti a betont. Itt máris három brigádnál járunk, és csak ezután helyezik el a pillért a kehelynyakba.”

Mindazonáltal a talpas pillér szállítása a tömegét tekintve nagyobb kihívás. „Amíg a klasszikus pillérből akár négy-öt darabot is ki tudunk vinni egy szállítással, addig a talpasból legfeljebb kettőt.” A talpas pillérnél ezzel együtt mind az időben, mind a munkaköltségben jelentős megtakarítások érhetőek el, hiszen ott gyakorlatilag csak a szerelő beton megszilárdulását kell megvárni. „A talpas pillérnél jó esetben egy héten belül már szállítható és felállítható a pillér, míg a hagyományos esetében ez három-négy-hét. További fontos előny, hogy egy kézben összpontosulnak a mérések, és tisztábbak a kapcsolatok, tisztább erőjátékú épület alakul ki.”

A csoportvezető elmondta, a talpas pillér előnyei a D2-es épület kivitelezésénél is megmutatkoztak, ahol a projekt úttörő jellege miatt fellépő kezdeti nehézségek leküzdése után napi nyolc-kilenc talpas pillér helyeztek el.

Ugyanakkor üdvözítő hatása volt annak a kivételes adottságnak is, hogy az INETON földrajzilag rendkívül jó fekvésű üzeme nagyon közelről tudta ellátni termékekkel az építkezést.

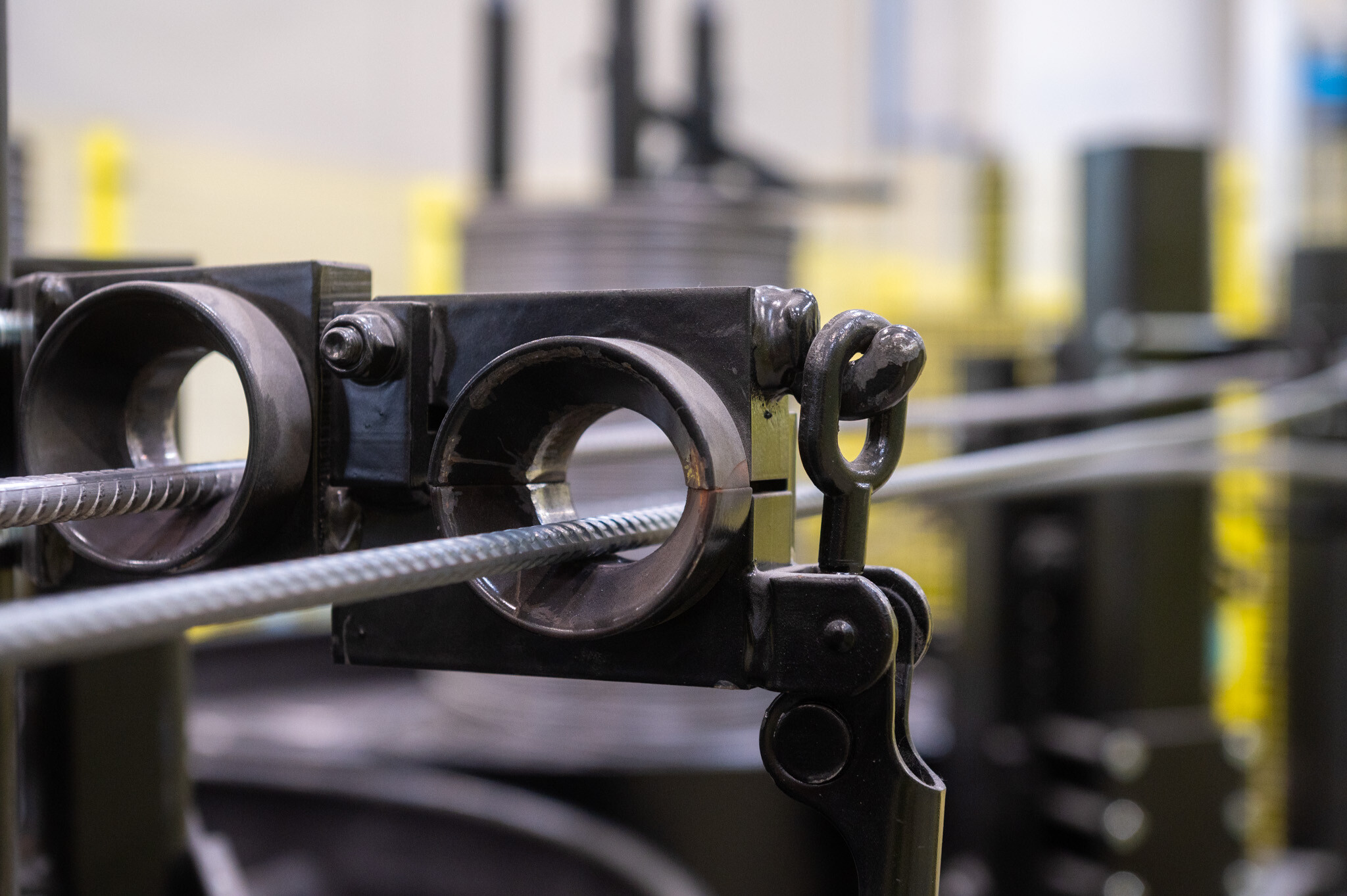

Gyári környezetben a bonyolult vasalás is gyorsan előkészíthető

Kérdésre válaszolva elmondta, az esetek többségében mérlegelni kell, hogy melyik az alkalmasabb megoldás. „Ahol nincsen cölöp, azonnal azt vizsgáljuk, hogy talpas pillér legyen-e, mert mindenkinek jobb lesz úgy, főleg, ha a szerelést is mi kivitelezzük. Ha viszont magas pillérről beszélünk, földrengésnek kitett területről és cölöpözött épületről, akkor a hagyományos technológia irányába megyünk, kehelynyakat vagy csavarozott kapcsolatot alkalmazva.”

Egy további lehetőség, a hazánkban az utóbbi időben megjelenő oszloppapucsok alkalmazása, amely szintén gyorsítja a folyamatokat. Ezek előnye a könnyűség: a 2,5 tonnás kehelynyakkal szemben az oszloppapucsok – ha a szerkezet megköveteli, a legnagyobb teherbírással számolva - nem érik el a 200 kg-ot. „Ráadásul tisztább kapcsolatot is kapunk, mint két betonréteg között a csavarozott kapcsolatok által, mert van egy fogadószerelvény a pillérben, amihez a helyszínen készített fejtömbbe helyezett tőcsavarokat alkalmazunk.” A talpas pillér esetében az is egy fontos szempont, hogy az előkészítését a gyárban el tudják végezni:

„A vasalás viszonylag bonyolult, viszont ezt gyári környezetben nagyjából fél nap alatt el tudjuk készíteni, és két nap alatt szállíthatóvá válik. Továbbá itt a betont nem kell kétszer önteni, a talpnak egy időben van az öntése, ami gazdaságosabb.”

Ezért fontos a profi szerelőcsapat

A fentieket tovább árnyalja, hogy egy projektekhez szükséges munkaerő egyre nehezebben elérhető a szükséges anyaghoz képest. „Magyarországon is egyre többen ismerik fel, hogy nem az anyag a drága, hanem a munkadíj. Márpedig ahhoz, hogy ezek a pillérek megfelelően épüljenek meg, szakemberekre van szükség, de belőlük egyre kevesebb van.” Hozzátette, előfordul, hogy más szakmák képviselői polihisztor alapon bevállalják a pillérek helyszíni munkáit, de ez nem jó irány.

„A legjobb az, ha az egész folyamatot ugyanaz a szakembergárda tartja kézben a tervezéstől a gyártáson át a kivitelezésig.”

Ha a pillérek munkáit nem profi szerelőcsapat végzi, akkor általában nem - közvetlenül - tartószerkezeti hibák szoktak fellépni, hanem a használhatóság csorbul. „Az ipari padlók szétrepedése például klasszikusan a nem megfelelő alapozás esetét mutatja.” Kiemelte, a pillér általában az egyetlen olyan elem egy ipari csarnokban, amely függőlegesen viszi a terheket; többek közt a globális merevségi értékeit is a pillérek tulajdonságai határozzák meg egy csarnoknak. „Miután a csarnokok biztonsági értékei három-négyszeres értéket mutatnak az elvárthoz képest, nem a biztonsággal lesz a gond. Ezzel együtt, ha a csomópontokat rosszul alakítják ki, akkor például a kelleténél nagyobb bemozdulása lesz a háznak, vagy bereped a hőszigetelt szendvicspanel. Ezek mind az épület üzemeltetése során okoznak kellemetlenségeket, ami komoly költségekkel jár, és garanciális vonzatai lehetnek.”

A profizmust és a megfelelő átgondoltságot, illetve előkészítettséget hangsúlyozó fenti nézőpont általánosságban az egész iparágra érvényes, nem csupán a pillérek témakörére. „A 2020-as években azt látjuk, hogy Magyarországon is abba az irányba megyünk, hogy minden divízió, amely egy építkezéshez kell, egy kézben kezd összpontosulni. Régen a kevesebb technológia és egyszerűbb szakágak idején jól tudott működni egy-egy divízió egy-egy cégnél, de ma már a szakágnak is több alszakága van”

Egy családi háznál is hozhat megtakarítást a talpas pillér

A pillérek szabadon választható méreteire kitérve a rugalmasságot emelte ki. „Nemrég készítettünk egy 1 méteres oldalhosszal bíró talpas pillért, ami igen nagy méretnek nevezhető.” Hozzátette, három, de akár mind a négy oldalra rövid konzolt tudnak tervezni a pillérre, bármely pillér esetében. A talp vastagságát egészen 60 centiméterig tudják növelni, a keresztmetszetet pedig 3x3 méterig. A talpas pillérnek általános esetben 108/90 centiméteres pillértestet tudnak készíteni.

A funkciók szerinti felhasználást megvizsgálva Szerencsés-Aranyos Donát akár egy előregyártott elemekből épülő családi ház esetében is megfontolandónak tartja a talpas pillérek alkalmazását.

„Ha úgyis előregyártott elemekből építik, és emiatt van kinn daru az építkezésen, mondjuk egy kinyíló tetőszerkezetnél érdemes ezt a lehetőséget megvizsgálni, mert kiderülhet, hogy talpas pillérek esetén akár fele annyiba kerül ez a része az építkezésnek, miután nem kell annyi embert kifizetni.”

Hozzátette, egy nagy volumenű társasház építkezésnél viszont elképzelhető, hogy a hibrid megoldások a leginkább kifizetődők. „Ez még egy darabig így lesz, ám arra kell felkészülnünk, hogy egy idő után már teljes mértékben az előregyártás lesz a költséghatékony.” Ez azért fontos, mert ennek jelenleg nincs nagy hagyománya Magyarországon, de a lakásoknál és az irodaházaknál is előregyártott elemekből épülnek majd fel az épületek.”

Galéria

Hírlevél

hirdetés

Ajánló

Iparági hírek

Gönyűpályázattársasházakingatlanfejlesztés

Pályázaton keres fejlesztőt és kivitelezőt Gönyű - 14 lakásos társasház épülhet a településközpontban

Nyilvános, többfordulós pályázatot írt ki Gönyű Község Önkormányzata a tulajdonában álló belterületi ingatlan értékesítésére és egy 14 lakásos társasház megvalósítására. A projekt különlegessége, hogy a fejlesztés a meglévő tervdokumentáció alapján valósulhat meg, az elkészült épület pedig helyi védettséget kap.

Iparági hírek

Kortárs Építészeti KözpontkórházfejlesztésTrust Your Architecht!

Kórházépítésről tartanak szakmai kerekasztalt a KÉK-ben

Milyen lesz a jövő kórháza, és hogyan lehet megújítani az örökölt egészségügyi infrastruktúrát? Ezekre a kérdésekre keresik a választ hazai és nemzetközi szakemberek a Trust Your Architect! következő eseményén, ahol a kórházépítés aktuális kihívásai és a 21. századi gyógyító környezet alapelvei kerülnek fókuszba.